サプライチェーンを近代化するよりシンプルな方法

このブログは,Harvard Business Reviewの「A Simpler Way to Modernize Your Supply Chain」(by David Simchi-Levi and Kris Timmermans)を読み,非常に弊社の考え方と近いと思い,まず,記事での主張を簡単にまとめた後,弊社の見解もまとめてみました.

著者のDavid Simchi-Leviさんはアメリカの有名なサプライチェーン最適化の研究者で,弊社とも少し縁のある方で,会社3回作ってIBMに1回,アクセンチュアに2回売った凄腕実務家でもあります.

Simchi-Leviさん書籍の日本語版:サプライ・チェインの設計と管理 アマゾンリンク

著者Kris TimmermansさんはアクセンチュアのSupply Chain & Operations practiceのトップです.

「A Simpler Way to Modernize Your Supply Chain」原文リンク

まず,記事の主張を簡単にまとめました.

ソフトウェア投資だけでも非常に大きな効果が期待可能

サプライチェーン近代化の方法は,高額(数千万ドルで時間のかかるハードウェア投資だけでなく,少額(数百万ドル)のソフトウェア投資も選択肢の一つであります.ソフトウェア投資は,1〜2年程度の期間でサプライチェーンをデジタル化することができ,大きな利益を得ることができます.

成功した企業らは,すぐに利用可能なデータを集め,高度な分析を用いて顧客やサプライヤーの行動を理解・予測し,在庫,生産,調達の意思決定を最適化してコストを削減し,応答性を向上させ,自動化を追加して既存のプロセスを刷新したり,新しいプロセスを導入したりしました.

成功の秘訣は,3つの取り組み

- コンセンサス予測 ⇒ データに基づく予測

- 一律のサプライチェーン戦略 ⇒ 細分化された戦略

- 常識と経験と勘による意思決定 ⇒ 自動化,最適化

取り組みの効果

- サプライチェーンのコストが削減

- 在庫切れの減少やサービスレベルの向上により,収益の増加や顧客維持率を高めることが可能に

効果の例

- ファッション小売企業は,わずか3年間で市場シェアを28%以上拡大し,営業利益を2倍にすることに成功

- CPGメーカーは,わずか2年で投資費用を回収

- ハイテック企業のサービスレベルは10〜30%向上

- 電機メーカーの売上高は20%増加,当日配送可能な顧客の割合は70%から90%に増,営業コストは3%〜4%減

その後,CPGメーカーの事例をを用いてサプライチェーンを効率化するプロセスについて説明し,直面した様々な課題をどのように乗り越えたかなどについて言及しています.詳細については英語原文をご覧ください.

続いて,弊社のサプライチェーン近代化についての見解をまとめてみました.

記事でも言及しているように,サプライチェーンの近代化において,ソフトウェア投資の投資対効果は非常に優れています.なぜなら,サプライチェーンの複雑な意思決定は,実行可能な意思決定の答えの組合せ数が天文学的な数字になるため,いくら人が頑張って考えても,ルールベースヒューリスティクスのシステムで計算しても,多くの問題で非常に良い答えを見つけ出すのはほぼ不可能です.

問題が複雑であれば,良い答えとそうでない答えとの間には数%〜数十%のさがでます.この差は良い答えを探し出す仕組みを変えない限り(ハードウェア投資だけでは)埋めることができません.

わかりやすい例えをするなら,車で移動していますが,目的地により早くたどり着く方法はなんでしょうか.

1つ目の方法は,近道を探し出して走ること(ソフトウェア投資で良い意思決定をすること)

2つ目の方法は,より速い車に変えること(ハードウェア投資で効率を上げること)

3つめの方法は,より速い車で近道を走ること

弊社では,AIによる需要予測を行い,その予測結果をもとに最適化技術を用いて意思決定を最適化するソフトウェア投資によるサプライチェーンデジタル化を推奨しています.

以下の2点に分けて説明します.

1.部門間の壁をなくし,共通の目的のためのデータに基づいた戦略,計画作成

従来では,各部門で各自の目的達成のために各自の予測をしたり,各自の計画を作成したりするのが一般的でした.もちろん,従来でも会社を良くするためという全体の目的がありましたが,各部門で各自最大限の努力をするのは,必ずしも全体最適になるとはかぎりません.サプライチェーンはつながっているため,特定の部門の最適な意思決定はしばしば他部門の最適な意思決定を妨げる大きなボトルネックになることもあります.また,サプライチェーンの各段階の企業間の関係も同様です.

上記の理由以外にも,サプライチェーンデジタル化に必要なデータは各部門に散在しているため,社内の部門間の壁をなくすことはサプライチェーンデジタル化のために非常に重要な環境づくりだと思います.

また,サプライチェーンのデジタル化は,現状の人が行う計画作成作業をただ単に,コンピューター上で再現するものではなく,データ,AIや最適化技術などを駆使し,現状の戦略レベルから現場レベルの意思決定が本当に正しいかを評価し,より良い解決策を探し出し,現状を変えていくのが本当のデジタル化ではないかと考えております.

部門間の壁を壊す以外にももう一つ共通の目的を設定し,その目的のために戦略,計画を作成することです.ここでの共通の目的とは,自社が達成したい目的はサプライチェーン全体のコスト最小化なのか,会社の利益最大化なのか,顧客満足度(サービスレベル)最大化なのかなど企業によってことなると思いますが,会社全体で統一した目的を決めることです.続いて,その目的達成のためにデータ分析,需要予測,最適な調達,生産,販売,輸配送などの戦略レベルから現場レベルまでの最適な計画を作成し,これらの計画を各部門で実行するのが一番理想なデジタル化されたサプライチェーンであると考えています.

日本でもすでにこのような取り組みを計画,開始している企業もあると思いますが,様々な事情で,(今は)このような取り組みができない企業もあるとおもいます.

このような場合は,比較的他部門の影響を受けにくいもしくは,複雑な組み合わせの課題の部分最適化の運用をしながら,徐々に組織改革も行い,最終的に全体最適化に取り組むのも良いのではないかと思います.もちろん,会社全体を動員してデータを集め,需要予測を行い,日本国内もしくはグロバール全体での在庫配置を最適化することや,調達,在庫,生産,販売を同時に最適化する場合の削減可能額がはるかに大きいですが,比較的独立もしくは組み合わせが複雑な課題(配送や人員配置,生産スケジューリングなど)は,最適化を行うことで,人やルールベースシステムより大幅に改善がされるケースもよくあります.

2.細分化されたサプライチェーン計画

ここでは,2つ目のポイントである細分化について説明します.ここでの細分化とは,製品を分類し,各製品(群)によって異なる期単位(日,週,月)で需要予測をし,異なる在庫,調達,生産,輸配送計画を作成することです.技術のして,需要予測にはAI技術,意思決定最適化には最適化技術を使います.

製品は分類

需要予測において,製品の需要量の違い,需要変動性の違い,季節性,製品ライフサイクルなどを考慮しながら製品を分類し,製品によって異なる期単位で予測をすることで予測の精度をあげることができます.また,需要予測の外部考慮要因として,自社やライバル社のキャンペーン情報,自社の値引き情報,マクロ経済指標,気候,SNS情報など需要量に影響ある外部要因も適宜考慮する必要があります.

計画の期の単位は短く

期の単位は短くした方が良いというのは,すべての製品に対して短くした方が良いとのことではなく,長期計画,中期計画,短期計画も区別しながら,計画の種類(長期や短期)や製品によって適切な期の単位を設定すべきとのことです.

例えば,企業経営年次計画を作成する場合は月単位でも良いですが,生産計画の場合,週単位や日単位の予測を行うことで,売れ行きによって生産調整をしやすくなり,売れ残り在庫を減らせる,品切れを防ぐための大量の作り置きを減らすことができます.

意思決定は製品(群)を区別して行う

製品によってサプライチェーンの各段階(工場と店舗など)での価値が異なり,各段階での価値の変化率は一律ではない,製品によって顧客が求めている価値(製品によってできるだけ安い方が良い,出来るだけ早く欲しい,高くても自分だけの唯一のものが欲しいなど)が異なるため,製品を細分化して意思決定をする必要があります.

このように,非常に複雑な組合せの意思決定は,最適化技術を使わないと良い意思決定を見つけ出すのは非常に難しいです. 以下の事例を見てみましょう.

あるアパレル企業は商品の多くは安い国で原料調達,大量生産をし,世界各国にて販売しており,一部イベント用のオーダーメイド品も販売しています.そのため,海外から国内のセンターまでのリード時間は非常に長く,国内センターから店舗までは比較的短いです.また,商品の価値も海外では非常に安く,国内でもセンターと店舗での価値には差があります.また,一部の製品は共通の中間製品や原材料を利用し,工場での生産時間,輸配送費用,顧客への保証リード時間なども考慮する必要があります.このような条件下で,どこから何を調達し,どこの工場でなにを生産し,どの地点になんの中間製品や完成品をどれほど持てば良いかを決めたい(目的はトータルコスト最小化)場合,どうすればいいでしょうか.

答えは,数理的手法を用いた最適化を行うことです.製品の種類も多い,制約も複雑な問題は,人やルールベースシステムでは良い答えを出すことができません.

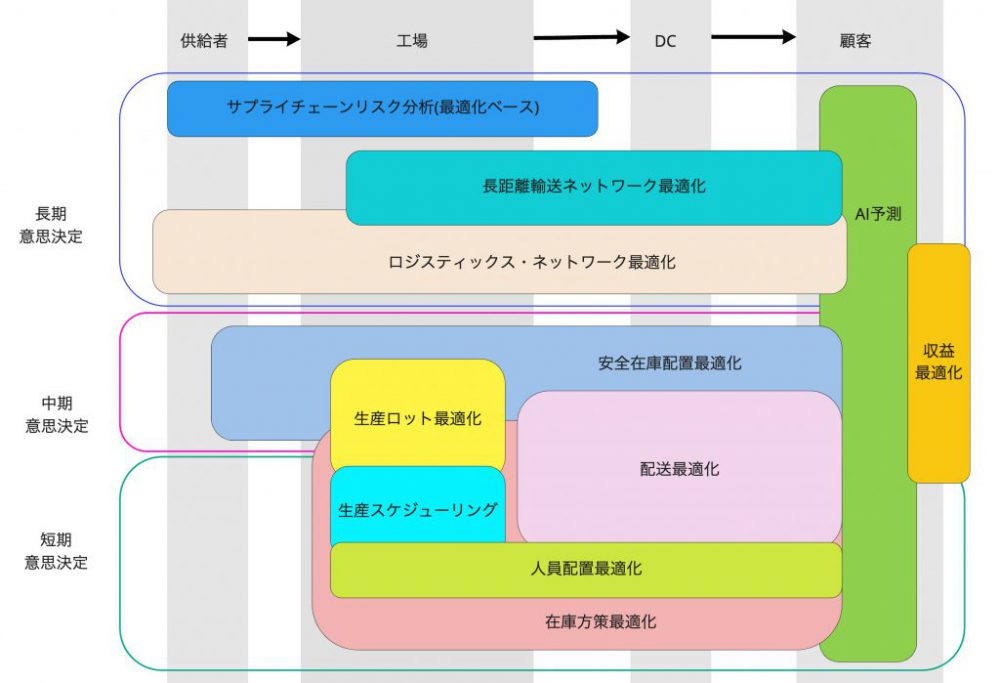

この事例のような在庫の戦略的配置問題以外にも工場内での生産,輸配送ネットワーク設計,日々の輸配送,人をたくさん使うサービス業での人員配置,サプライチェーンのリスク分析なども最適化技術を適用し,最適な意思決定案を自動で計算することができます.

ここまでで,AI手法を用いた需要予測と数理的手法を用いたサプライチェーン意思決定最適化の必要性について説明しました.

ツール選び

当たり前だと思いますが,自社の状況に合うツール(場合によってはコンサルティングなどのサービス+ツール)を選ぶべきだと思います.しかし,そう簡単なことではありません.AIも最適化も無料から高額なもの,ユーザが自由にモデル化できるツールからデータを入れれば結果を出してくれるがカスタマイズ性は低くなるシステムまで様々なものがあるからです.

また,AIも最適化技術もツール自体の選択も非常に重要ですが,モデリングといって実際問題をAIや最適化アルゴリズムで解けるように変換する部分も非常に重要で,この部分は人材(量ではなく質)が重要なポイントになると思います.

需要予測で利用する機械学習ツール

ツール自体は無料のものや大手プラットフォーマーが提供しているものなど様々なものがありますが,自動機械学習のように複数の解法が比較できればツール自体の性能の差よりデータの扱い,どのようなデータを集めるか,どのように分類するか,どのような分析をするか,どの要因を考慮するかなどデータの扱い方が非常に重要であると考えています.深層学習は機械学習より自由度が高く,機械学習でできないことや難しいことも扱うことができますが,データの扱いだけでなくモデリングの部分も非常に重要でモデリングする人の技量による差は大きくなりがちです.

最適化ツール(ソルバー)

現状では(サプライチェーン関連の最適化問題に限定しても)万能なアルゴリズムがないため,万能なツールも存在しません.ツール選択を間違えると解けなくなります.また,ツールによってモデリングの難易度も変わるため,解ける問題の範囲,性能,モデリングのしやすさ,価格などを総合的に考慮しなければなりません.

弊社では,意思決定を自動化するツールとしてルールベースヒューリスティクスは推奨していません.最適化技術(MIPソルバーやメタヒューリスティックス)がそれほど実用的でなかった時代でしたら使っても良かったですが,現状の最適化技術は非常に発展しており,大規模問題も解けるようになっているため,最適化技術が適用可能な問題であれば最適化技術を使うべきです.

同じく,最適化技術が適用可能な場合は,深層学習もあまりおすすめしません(一部のタイプの問題に対しては弊社でも深層学習を使っていますが).理由は,まだ発展途中の技術で成功事例が少ないことやベンチマークでも従来の最適化技術を上回る性能はまだ出ていません.

AIや最適化システム

システムは上記で説明したようなAIや最適化ツールを用いてモデリングもシステム内部に組み込みしてあるため,一番利用ハードルが低いツールです.システムには,需要予測部分は従来の簡単な統計ベースの予測,ベイズ推論,機械学習や深層学習などを使ったもの,意思決定支援部分に最適化技術が使われているも,ルールベースのもの,AI(機械学習/深層学習)など様々な組合せのシステムがあります.

通常,システム選びは様々な要因を考慮しながら選択していると思いますが,サプライチェーンデジタル化で使うシステムは,その性能(どれほどの規模が解けるか,どのような制約が考慮可能か,計算時間,解の良さなど)も非常に重要な考慮要因です.自社に合う,自社の問題が本当に表現可能なシステムでないとそれほどメリットを得ることができません.

また,弊社で推奨しているAI+最適化以外の手法を用いたシステムは,AI+最適化システムより解の良さは良くないことがほとんどですが,現状が良くなかった場合,AIと最適化両方を同時に使わなくても改善がみられると思います.しかし,効率化の取り組みは他社でも同様に行っています.効率化競争で負けないためには現状利用可能な技術の中からもっとも良いものを選ぶべきではないかと弊社では考えています.

まとめ

サプライチェーンのデジタル化は社内の各部門,さらには関連他社の協力が必要なため,協力しやすい環境づくりは重要です.また,より効率の良いデジタル化されたサプライチェーン計画には,適切に細分化されたデータで最適な意思決定を計算すべきで,現状の技術を用いれば,このような意思決定自動化も可能であります.ツール選びについては,もちろん様々な面の要素を総合的に考慮すべきですが,見えにくい部分の性能もしっかり評価し,適切なツールを選ぶべきです.

需要予測や数理的手法を用いた各段階のサプライチェーン最適化が可能なシステム群です.モデリングのカスタマイズもしやすい設計になっているため,状況に応じたカスタマイズも可能で,一般的なシステムでは考慮するのが難しいお客様のサプライチェーンの様々な制約を柔軟に考慮したシステムを作ることが可能です.

数理最適化ソルバー,メタヒューリスティックスベースの制約最適化ソルバー,スケジューリング最適化ソルバー,配送最適化ソルバーなど複数の最適化ソルバーを販売してします.